텅스텐 합금 처리 솔루션

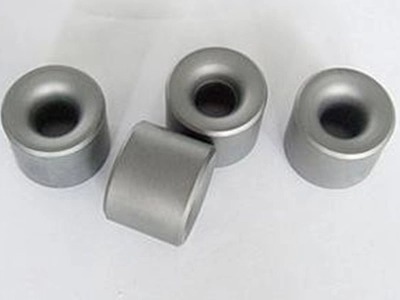

텅스텐 합금

텅스텐 합금다른 금속 요소를 첨가하여 주로 텅스텐으로 만들어진 고밀도의 고 심전도 재료를 나타냅니다.

(1) 도구 스틱에 대한 이유

1. tungsten 합금은 높은 경도와 높은 brittleness로 인해 도구를 쉽게 고정시킵니다. 절단하는 동안 공구와 공작물 사이의 접촉 영역의 온도는 500-700 ° c에 도달하여 고온에서 재료를 더욱 부서지게 만들어 공구 고정으로 이어집니다.

2. 절단 과정에서, 텅스텐 합금은 단단한 입자를 생성하는 경향이 있으며, 이는 공구 마모 및 접착력을 증가시키고, 추가로 도구를 악화시킨다.

(2) 주요 관심사

1. 니켈-텅스텐 합금 : 경도가 높고 밀도가 높고 절단하면 고온을 생성하여 심각한 공구가 고착됩니다.

2. copper-tungsten 합금 : 열전도율이 양호하지만 절단 중 단단한 입자의 존재는 공구 고정 경향이 있습니다.

3. iron-tungsten 합금 : 우수한 기계적 특성을 가지고 있지만 고온 절단 중에 도구 고정 경향이 있습니다.

(3) 효과적인 대책

1. 도구 재료 : 내마모성 및 방지 특성을 향상시키기위한 초 미세 곡물 탄화물 (0.2-0.5 미크론) 또는 입방 붕소 (cbn) 도구를 사용하십시오.

2. 도구 코팅 : 알루미늄 티타늄 질화 티타늄 (altin) 또는 다이아몬드 코팅이있는 도구를 선택하여 내열성을 향상시키고 접착력을 줄입니다.

3. 절단 매개 변수 : 분당 50-100 미터의 절단 속도, 피드 속도 0.1-0.3 mm/치아의 피드 속도, 적당한 절단 속도 및 공급 속도를 유지하여 열 축적을 줄입니다.

4. 냉각수 선택 : 총 발로 나 gr7003 또는 bp ridium 2000과 같은 텅스텐 합금 처리에 적합한 효율적인 냉각제를 사용하십시오.

5. 절단 오일 선택 : mobil mobilmet 760 또는 fuchs ecocut 10 le.

6. 도구 형상 : 절단 가장자리 반경을 0.02-0.04 mm로 제어하여 공구 선명도를 보장하고 절단 저항을 줄입니다. 재료 접착력을 줄이기 위해 절단 가장자리는 매끄럽게 유지되어야합니다.

7. 기술 조언 : 절단하는 동안 10-20 분마다 도구 선명도를 점검하여 선명도를 유지합니다. 절단 영역 온도를 낮게 유지하려면 차가운 공기 냉각과 같은 저온 냉각 방법을 사용하십시오.

8. 냉각수 주입 : 고압 냉각수 주입을 사용하여 냉각수가 절단 영역을 완전히 덮고 절단 온도 및 마찰을 줄입니다.

### 텅스텐 합금 처리 솔루션 (계속)

9. 절단 유체 적용 : 절단 유체가 절단 영역에 일관되고 적절하게 적용되어 저온을 유지하고 마찰을 줄입니다.

10. 도구 경로 최적화 : 도구 경로를 최적화하여 빠른 온도 변화와 기계적 응력을 최소화하여 공구 마모 및 고착으로 이어질 수 있습니다.

11. 정기 유지 보수 : 정기적으로 도구와 기계를 정기적으로 검사하고 유지하여 텅스텐 합금을 처리하기위한 최적의 상태인지 확인합니다.

12. 마수 처리 : 절단 과정에 영향을 줄 수있는 오염 물질 도입을 피하기 위해 텅스텐 합금 재료를 처리합니다.

13. 교육 및 전문 지식 : 운영자가 잘 처리하는 데 잘 훈련되었는지 확인텅스텐 합금가공과 관련된 특정 과제와 솔루션을 알고 있습니다.

이러한 대책을 구현함으로써 텅스텐 합금 가공의 효율과 품질을 향상시키고 공구 마모를 줄이며 공구 스틱 문제를 완화 할 수 있습니다.

,

EN

EN AR

AR FR

FR DE

DE HI

HI IT

IT JA

JA KO

KO PT

PT RU

RU ES

ES ID

ID LV

LV VI

VI HU

HU MS

MS GA

GA BE

BE YI

YI EU

EU